在钻井过程中优良的钻井液性能是提高钻井速度、降低钻井成本、预防井下事故、保护油气产层的前提,而钻井液固控系统是维持钻井液性能的保证。

随着石油勘探工业的发展,钻井深度不断增加,钻遇地层日益复杂 深井、超深井、水平井、欠平衡井等特殊井越来越多,对钻井液固控系统提出了更高的要求。

近年来,固控系统从钻井液循环罐到固控设备技术上都有了较大的改进,工艺流程趋于合理,但固控系统的配套中仍存在不少误区。

1.钻井液循环罐.

钻井液循环罐的有效容积要足够容纳钻井过程中钻井液的最大循环量,并有足够的储备能力。同时,具备随时参与循环和紧急情况下压井的能力。近几年来,随着海外市场的不断拓展和钻井工艺对钻井液固控系统要求的提高,钻井液循环罐存在盲目扩大容积的现象。

固控系统的容积过大造成钻机搬迁成本和钻井液成本的增加。因此,合理的容积是用户追求的目标。

1套固控系统中单个罐体的尺寸和循环罐的数量,一般根据井架底座高度、当地运输条件、钻机所要求的有效容积等因素确定。循环罐面要有足够的空间摆放固控设备、搅拌机和钻井液传输泵。另外还要考虑设置连通管线、泥浆槽、附件、泵吸入及排出 管线、水管线和其他设备的空间。各仓的容积主要根据振动筛、除砂器、除泥器、离心机等固控设备及 其辅助设备的安装空间来确定。

2.固控系统工艺流程及固控设备的配套.

整套固控系统的工艺流程应满足钻井液的5级固相控制(筛分—除气—除砂—除泥—离心)及泥浆加重等要求。固控设备的优化配套非常重要固控设备1~5级的处理量应相互匹配,且分离粒度的间距适当,有一定的重叠,使上一级固控设备处理不完全的较小颗粒在下一级固控设备中仍可被处理。

2.1钻井液净化大循环流程.

井口返出泥浆通过管线可分别或同时输送到各振动筛,经过振动筛处理后进入沉砂仓;从沉砂仓溢流出来的泥浆经过泥浆槽进入除砂仓(若遇泥浆气侵可启动真空除气器,从除气仓吸泥浆除气后进入除砂仓);

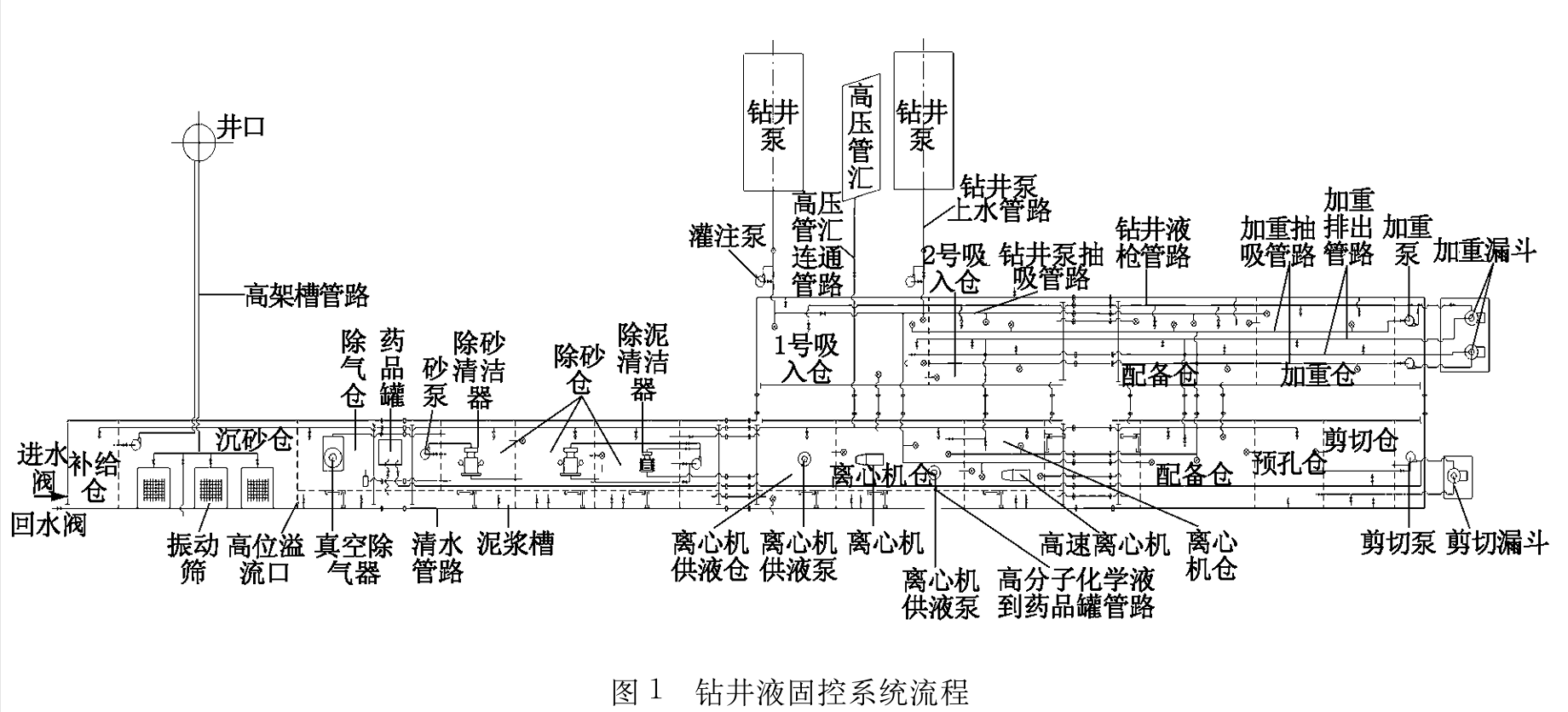

除砂器处理后的泥浆进入除泥仓、除泥器处理后的泥浆经过泥浆槽进入离心机仓;离心机处理后的泥浆经过泥浆槽进入钻井液吸入仓。由钻井泵重复泵入井内循环使用。钻井液固控系统较为合理的流程如下图所示。

2.2振动筛的工艺流程及选配.

在钻井过程中井底产生的钻屑由钻井液带到地面,振动筛是最先、最快、最大量清除钻屑的固控设备,也是钻井必备的第1级处理设备。

振动筛的技术水平主要反映在处理能力(处理量和分离颗粒)、工作的可靠性、寿命的长短和操作维护方便性等方面。在钻井液固相颗粒的大小、含量和粘度等性能不变的情况下,钻井液固相颗粒动切应力越大,固相颗粒的起跳阻力越大,固相颗粒的运移速度也就越小。

国外某些振动筛的理论研究充分认识到了这一点,钻井液从钻井液分配器流出在进入振动筛网之前,设置了一个钻井液冲击槽避免了钻井液对筛网的直接冲刷最大限度地减少井口返出的钻井液所受的动切应力。

不但固相颗粒的受力和运动更加合理,而且减少钻井液跑冒现象并增大,钻井液处理量延长筛网的使用寿命。由于各生产厂家的产品在材料、加工工艺、加工精度和配套使用的通用设备等方面的不同造成产品实际能够达到的技术性能有很大的区别。

所以在选配振动筛时要详细了解材料、加工工艺、加工精度和配套使用的通用设备等情况 而不是单从标明的技术参数来选择。在选用振动筛时,除了根据固相粒度分布选择适合的筛网外。还应考虑的另一个重要因素是筛网的许可处理量。振动筛的处理能力应能适应钻井过程中的最大排量。

影响振动筛处理量的因素除自身的运动参数外,还有钻井液类型、密度、粘度、固相粒度分布及含量、筛网尺寸等。为了满足大排量的要求,有时需要2~3台振动筛并联使用。

2.3旋流器的工作流程和配套.

我国固控设备制造厂基本上都可制造旋流器,即除砂器和除泥器。旋流器的质量指标主要是耐磨性,旋流器的性能主要是分离粒度即D50,D50越 低,旋流器的分离效果越好。

在除砂器、除泥器的配置上要注意分离颗粒范围既要有一定间距,又要有一定的重叠。按水力旋流器的分类标准及分离粒度,圆柱蜗壳的内径为Φ150~300mm,分离粒度为44~74μm的水力旋流器为除砂器;

圆柱蜗壳的内径为Φ100~125mm分离粒度为15~44μm的水力旋流器为除泥器。但现场实际配套的许多除砂器和除泥器分离颗粒相近(除砂器为20~50μm除泥器为15~45μm)。经除砂器处理的钻井液又经除泥器处理,致使除泥器起不到清除固相颗粒的作用。 造成以上现象的主要原因是许多旋流器的制造水平达不到要求,效果也达不到钻井工艺要求。所以很多用户选择2台除砂器代替1台除砂器、1台除泥器的配套方案。

有些用户简单地在原安装除泥器的位置安装第2台除砂器,工艺流程不予改变。笔者认为此做法不可取,既然2台除砂器的性能参数相同。应该采用并联的工艺流程,以互为备用或在快速钻进时增大钻井液的处理量。

对于对钻井液性能要求较高的特殊井合理的配套方案仍是配套1台,除砂器和1台除泥器,采用串联的工艺流程,但在选择除砂器和除泥器时应选择分离粒度范围不同的产品。例如除砂器的分离粒度为47~76μm,除泥器的分离粒度为15~47μm,则可达到较好的处理效果。

2.4离心机工艺流程.

钻井行业专家普遍认同离心机在固控系统中的重要作用,国内大多数钻井队配备了主机功率18.5、22、37、45kW、转速为1300~2200r/min的中速离心机。目前离心机主要有中速离心机和高速离心机2种主流产品。

中速离心机指转速为1300~2200r/min,产生的离心力为重力的800倍左右,处理量为40~60m3/h的离心机。这种离心机用来清除5~7μm的固相颗粒;高速离心机指转速为2500~3300r/min,产生的离心力为重力的1200~2100倍左右,分离粒度可达2~5μm的离心机。

高速离心机分2种:一种为全变频控制高速离心机。这种离心机处理量可根据钻井液性能自动调节,并能通过对负载实时监测与全变频自动闭环控制技术,有效地控制钻井液性能是钻深井和水平井等特殊工艺要求井理想的固相净化设备;