在油田钻井液固控系统中,旋流除砂器是承接振动筛粗筛后的 “二级净化核心设备”,主要针对钻井液中 10-74μm 的细颗粒固相(如细钻屑、砂粒)进行高效分离,通过物理离心原理实现钻井液的 “精细提纯”,是保障钻井液性能稳定、降低后续处理负荷的关键环节,其作用可从钻井效率、成本控制、设备保护三大维度深度解析。

一、核心作用:精准分离细颗粒,维持钻井液性能稳定

钻井液在循环过程中,经振动筛初步分离≥74μm 的粗钻屑后,仍残留大量 10-74μm 的细砂粒与胶体级固相 —— 这类细颗粒若不及时清除,会持续破坏钻井液的流变性能:一方面导致钻井液黏度、切力升高,流动性下降,增加钻井泵的输送阻力;另一方面会吸附钻井液中的处理剂(如降黏剂、絮凝剂),使其失效,进而引发 “钻头泥包”“井眼缩径” 等井下风险。

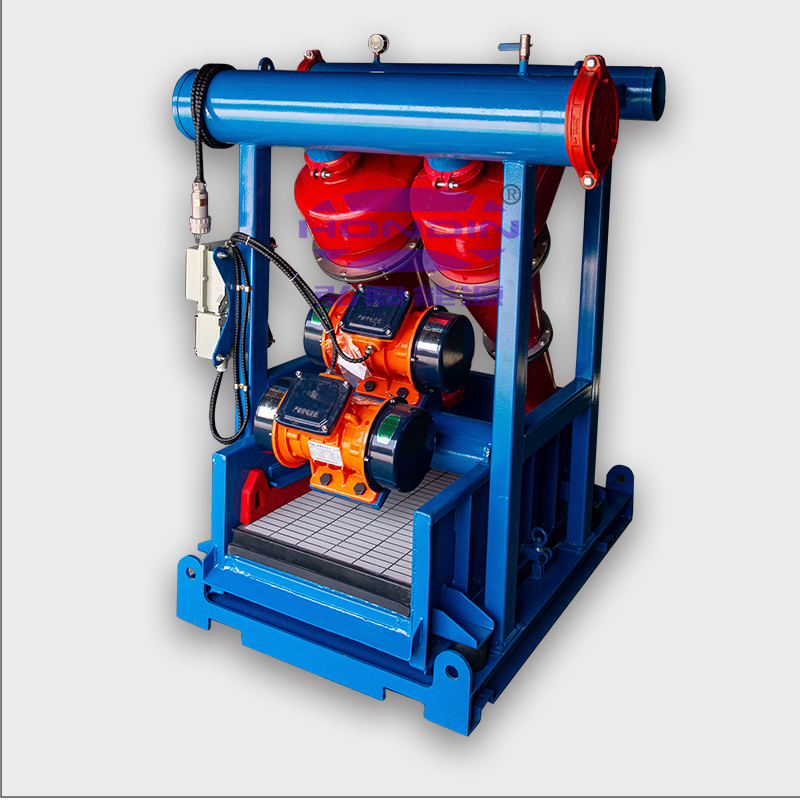

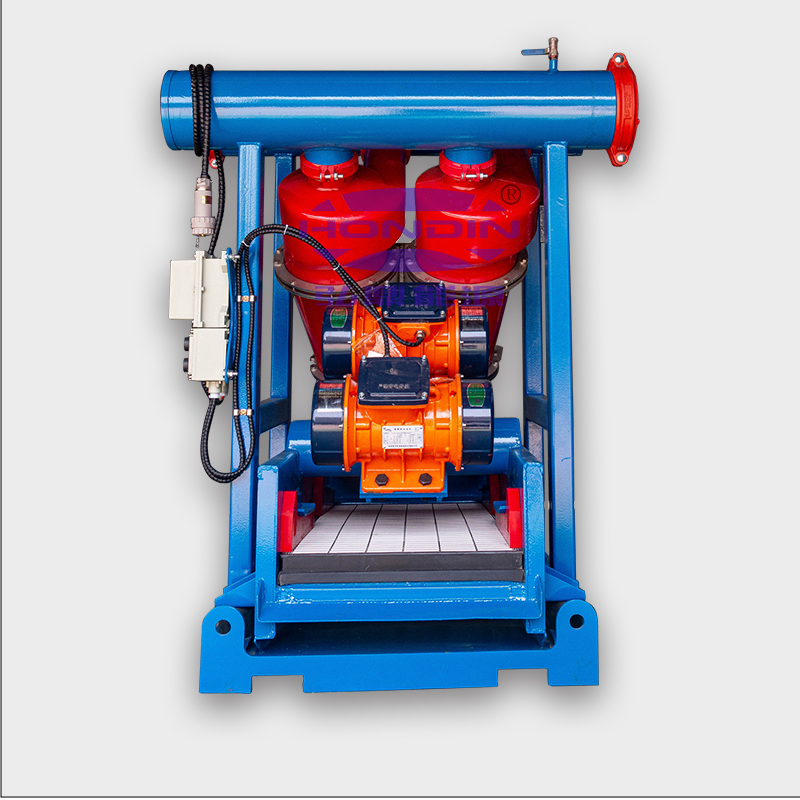

旋流除砂器通过 “离心沉降” 原理破解这一难题:钻井液以高速(5-8m/s)从设备切线方向进入锥形腔,在腔内形成强烈的旋转涡流(转速可达 2000-3000r/min),利用细砂粒与钻井液的密度差(砂粒密度约 2.6g/cm³,钻井液密度约 1.2-1.4g/cm³),使砂粒在离心力作用下被甩向腔壁,沿壁面下沉至底部排砂口排出;而净化后的钻井液则形成内层涡流,从顶部溢流口流出,重新回用于钻井循环。

数据显示,优质旋流除砂器对 10-74μm 细颗粒的分离效率可达 85% 以上,某页岩气田应用后,钻井液含砂量从 3.5% 降至 0.8% 以下,黏度稳定控制在 35-45s 的最佳区间,有效避免了因固相超标导致的钻井液性能劣化。

二、辅助作用:降低后续设备负荷,延长固控系统寿命.

旋流除砂器的 “前置精细净化”,能大幅减轻下游除泥器、离心机等设备的处理压力,避免细颗粒对高精度设备的磨损与堵塞,延长整个固控系统的运维周期。

对除泥器:若旋流除砂器未有效分离 10-74μm 颗粒,会导致除泥器的旋流器芯堵塞,需频繁拆解清理,不仅影响处理效率,还会因反复拆装损坏密封件,缩短设备使用寿命;经旋流除砂器预处理后,除泥器仅需聚焦 10μm 以下的超细颗粒,运行稳定性提升 60%,维护频次从每周 2 次降至每月 1 次。 对离心机:离心机作为固控系统的 “深度净化终端”,核心部件(转鼓、螺旋推料器)精度极高,若细砂粒进入离心机,会加剧转鼓内壁的磨损,导致离心机差速控制失准,分离效率下降。旋流除砂器可拦截 90% 以上的有害细砂,使离心机的核心部件寿命从 8000 小时延长至 12000 小时,降低设备更换成本 30% 以上。

三、延伸作用:减少资源消耗,降低钻井综合成本.

细颗粒的有效分离,还能间接减少钻井液的补充量与处理剂消耗,为油田降低综合成本:一方面,细砂粒的清除避免了钻井液因 “固相污染” 失效,减少新钻井液的补充频率 —— 某油田数据显示,配备高效旋流除砂器后,单井钻井液补充量从 300m³ 降至 180m³,按优质钻井液 800 元 /m³ 计算,单井直接节约成本 9.6 万元;另一方面,细颗粒不再吸附处理剂,使钻井液中降黏剂、润滑剂等药剂的利用率提升 25%,药剂添加量减少 15%-20%,进一步压缩耗材成本。

同时,分离出的干砂(含水率≤15%)可直接用于井场道路铺垫,减少固废外运与填埋费用,形成 “净化 - 降本 - 资源复用” 的良性循环。

四、关键适配:针对不同工况优化,保障作用有效发挥.

为确保旋流除砂器的作用充分落地,需根据油田钻井工况(如钻井液类型、含砂量、处理量)进行设备选型与参数调整:

高含砂井(如砂岩地层钻井):选用大锥角(20°-30°)旋流除砂器,提升排砂速度,避免砂粒在腔内堆积; 大排量井(如页岩气水平井):采用多旋流器并联设计(通常 6-12 个旋流器组),使单台设备日处理量可达 800-1200m³,匹配钻井液循环量需求; 低温井(如极地油田):选用耐低温材质(如 304 不锈钢)的旋流腔,避免低温导致设备脆裂,确保分离效率不受环境影响。

在油田钻井液处理中,旋流除砂器虽不是最核心的 “终端设备”,却是连接 “粗筛” 与 “深度净化” 的关键纽带:其通过精准分离细颗粒,既守护了钻井液的性能稳定,又为下游设备 “减负护航”,更间接为油田降低成本、节约资源。

随着钻井向超深井、复杂地层延伸,旋流除砂器正朝着 “大处理量、高分离效率、抗堵塞” 方向升级,持续为固控系统的高效运行提供支撑,成为油田绿色钻井不可或缺的重要设备。