在页岩气开发中,钻井作业因 “水平段长、地层复杂、压裂规模大”的特点,对钻井液性能、废弃物处置提出严苛要求。而钻井固控设备作为 “钻井液净化与循环的核心载体”,不仅决定着页岩气钻井的效率与成本,更直接影响开发过程的环保合规性,二者形成 “设备支撑开发、开发倒逼设备升级” 的深度绑定关系。

一、页岩气钻井的特殊性:为何离不开固控设备?

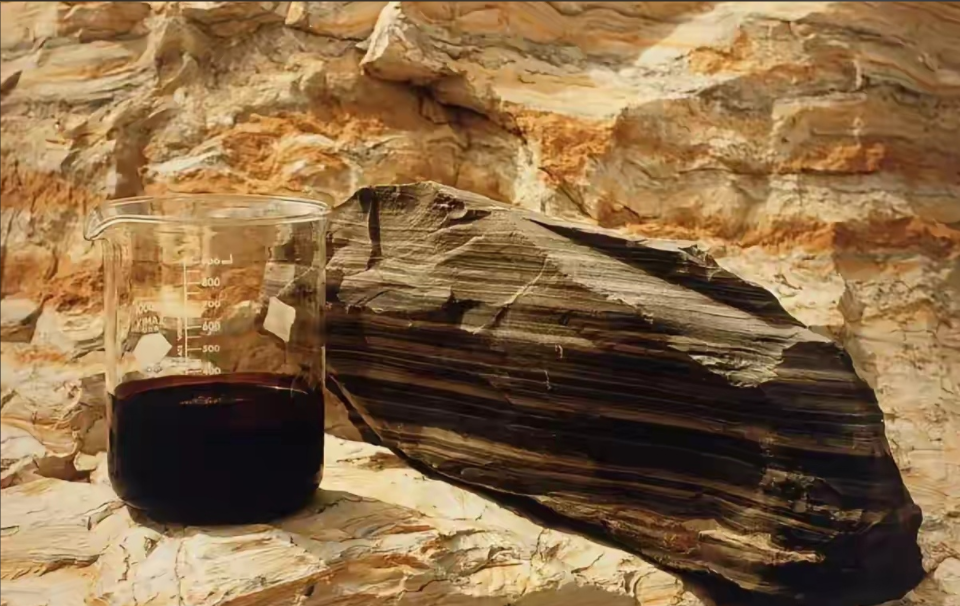

页岩气开发以 “水平井 + 体积压裂” 为核心技术,钻井过程中面临三大核心痛点,而这些痛点的解决均依赖固控设备的精准支撑:

水平段携岩难,需高洁净度钻井液.

页岩气水平井段长度常达1500-3000米,钻井液需具备稳定的流变性能(黏度35-45s、动切力8-12Pa)才能将钻屑从水平段携带至地面。

若钻屑(尤其是粒径2-74μm的细钻屑)在钻井液中堆积,会导致黏度骤升、流动性下降,轻则造成 “钻头泥包”,重则引发 “井眼缩径” 甚至卡钻,中断钻井作业。

固控设备通过 “振动筛+除砂器+除泥器+离心机”的四级净化工艺,可将钻井液固相含量控制在5%以下,细钻屑清除率超90%,为水平段安全钻进提供洁净的“液体通道”。

压裂液用量大,需钻井液循环复用降本.

一口页岩气水平井压裂需消耗1-3万立方米压裂液,而钻井液与压裂液在成分上存在一定兼容性(如均含黏土稳定剂、降滤失剂)。

若钻井液仅单次使用后废弃,不仅会产生数千米废弃泥浆,还需额外采购大量新液,单井钻井液成本可超500万元。

固控设备通过对钻井液的深度净化与性能调控,使钻井液重复利用率提升至85%以上——某四川页岩气田应用高效固控系统后,单井钻井液补充量从1200立方米降至380立方米,直接节约成本超300万元,同时减少60%以上废弃泥浆产生量。

环保要求严,需固废减量与合规处置.

页岩气开发多位于山区或生态敏感区(如四川盆地、鄂尔多斯盆地),环保部门对钻井废弃物(钻屑、废弃泥浆)的处置要求为 “零外排” 或 “无害化处理”。

传统无固控设备的作业模式,会产生大量含油、含化学添加剂的钻屑,若随意填埋,易造成土壤与地下水污染,面临高额环保罚款。

固控设备分离出的干钻屑(含水率≤20%)经固化处理后,可用于井场道路铺垫或合规填埋;净化后的钻井液则循环使用,实现“固废减量80%、废水零外排”。

二、固控设备对页岩气开发的三大核心支撑价值.

在页岩气开发全流程中,固控设备不仅是 “辅助工具”,更是保障开发效率、控制成本、实现环保的 “核心基础设施”,其价值主要体现在三方面:

1. 保障钻井效率,缩短开发周期.

页岩气水平井钻井周期长(常规30-45天),而固控设备通过稳定钻井液性能,可直接提升钻进速度、减少井下故障:

某页岩气田数据显示,配备四级固控系统的钻井平台,因钻井液洁净度高,钻头平均使用寿命从80小时延长至120小时,减少起下钻次数3-5次;

细钻屑的有效清除,使水平段钻进速度提升15%-20%,单井钻井周期从42天缩短至32天,间接加快页岩气投产节奏,提升区块开发效益。

2. 控制开发成本,提升经济可行性.

页岩气开发投资高(单井投资超亿元),固控设备通过“循环复用+固废减量”,从两方面降低成本:

耗材成本降低:钻井液重复利用减少新液采购与处理剂消耗,单井可节约钻井液相关成本20%-30%;

处置成本降低:固控设备分离的干钻屑体积仅为原泥浆体积的1/5,大幅减少固废运输与填埋费用——以单井产生 500 立方米废弃泥浆计算,经固控处理后,干钻屑仅100立方米,处置成本从20万元降至4万元。

3. 守护生态环境,实现绿色开发.

在 “双碳”目标与环保督查常态化背景下,固控设备是页岩气“绿色开发”的关键保障:

四川某页岩气区块应用固控+泥浆不落地组合工艺后,单井钻井废弃物外排量从800立方米降至120立方米,且干钻屑经检测重金属浸出浓度远低于国家标准,避免了对周边农田与水源的污染;

部分先进固控系统还可结合钻屑资源化技术,将干钻屑加工为免烧砖或路基材料,实现 “固废变资源”,进一步降低生态影响。

三、协同升级:页岩气开发需求倒逼固控设备技术革新.

随着页岩气开发向“超深井、复杂页岩储层”推进(如埋深超3500米的深层页岩气),对固控设备的性能提出更高要求,推动设备技术持续升级,形成“开发需求-设备迭代-效率提升” 的正向循环:

抗污染技术升级:深层页岩气钻井液中含大量页岩粉(粒径<2μm),易造成离心机、除泥器堵塞。固控设备通过“防堵旋流器设计”“自清洁筛网技术”,使设备抗堵塞能力提升50%,维护频次从每日1次降至每3日1次。

智能化调控升级:针对页岩气钻井液性能波动大的特点,新一代固控设备配备“AI在线监测系统”,可实时检测钻井液密度、黏度、固相含量,自动调整振动筛频率、离心机差速等参数,使净化精度误差控制在±2%以内,避免人工调控滞后导致的性能超标。

模块化设计升级:页岩气井场多位于山区,场地狭窄且运输不便。固控设备采用“撬装式模块化设计”,单模块重量控制在10吨以内,可通过小型货车运输,现场拼接时间从3天缩短至8小时,适配复杂井场条件。

结语:固控设备是页岩气高效绿色开发的 “刚需支撑”.

页岩气开发的特殊性决定了其对钻井液净化与废弃物处置的高度依赖,而钻井固控设备通过解决“水平段携岩、成本控制、环保合规” 三大核心难题,成为连接 “钻井作业”与“高效开发” 的关键纽带。

未来,随着页岩气开发向更深、更复杂的储层推进,固控设备将进一步向“高效化、智能化、资源化”方向升级,持续为页岩气开发的降本增效与绿色转型提供支撑,二者的深度绑定关系也将愈发紧密。